Расположенный примерно в 600км к северу от Токио в префектуре Акита, завод Hikari Glass занимает особое место среди производственных мощностей Nikon. Открытый в 1970-х, Hikari Glass стал дочерней компанией Nikon с 2004 года. Если вы используете объективы Nikon, есть большая вероятность, что стекло для оптики было произведено на этом заводе.

В настоящее время практически вся продукция завода Hikari идет на удовлетворение требований Nikon для производства высококачественной оптики, но директор г-н Араи надеется, что в будущем его объект будет в состоянии поставлять больше стекла, чтобы продавать его не только Nikon.

В настоящее время практически вся продукция завода Hikari идет на удовлетворение требований Nikon для производства высококачественной оптики, но директор г-н Араи надеется, что в будущем его объект будет в состоянии поставлять больше стекла, чтобы продавать его не только Nikon.

Этот порошок содержит несколько различных ингредиентов. Самую большую часть составляет кварц. Точныы пропорции – это секретная информация. После расплавления порошок превратится в стекло.

Объединение сырья происходит в партиях около 500 кг в нескольких очень больших смесителях. Точность достигается в процессе смешивания. Очень важно знать точную дозировку всех ингредиентов. Это влияет на качество стекла.

Эта ванночка порошка является сырьем для производства ED стекла. Линзы из этого сырья используются в очень многих высокопроизводительных объективах Nikon. Завод производит 125 различных видов оптического стекла, в том числе 20 видов специального стекла для линз.

После того, как порошок был смешан, он плавится. Есть два типа процесса плавления, в зависимости от типа стекла. Простейший процесс называется «прямая плавка». Более сложный называется «предплавление». Далее будет показан последний процесс.

Процесс предварительного плавления начинается с нагрева исходного порошка внутри кварцевого или платинового тигля (в зависимости от конкретного типа стекла), в печи при температуре более 1000 градусов по Цельсию. Смесь добавляется в тигли постепенно. Если загрузить сразу весь порошок, то плавление будет происходить только по поверхности.

С кварцевых тиглей некоторое количество кварца неизбежно растворяется в смеси. Это учитывается в формуле, но так как тигли становятся тоньше со временем, они имеют ограниченный срок службы. В некоторых случаях он может составлять всего два дня.

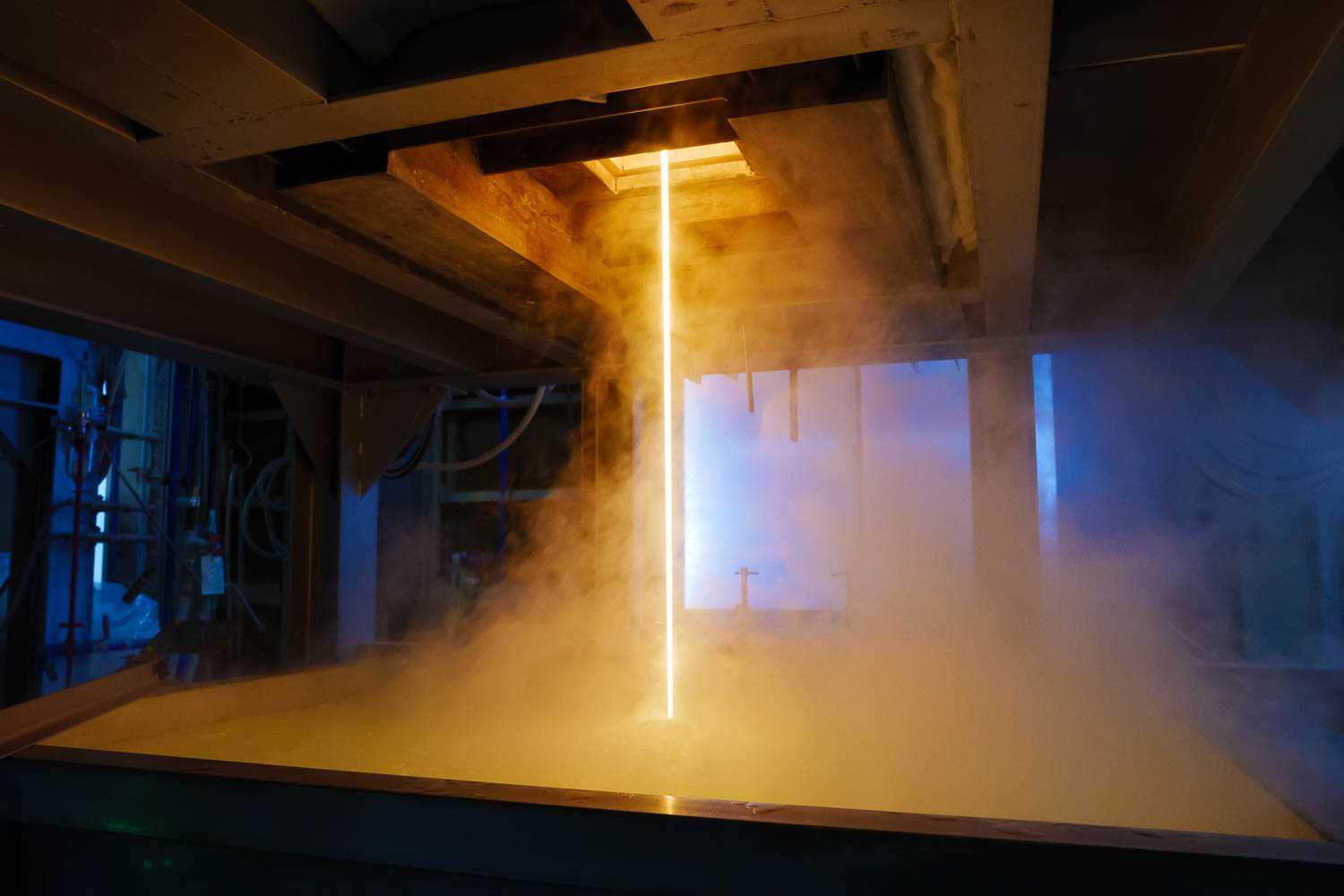

После того, как стекло полностью расплавляется, в нижней части тигля открывается отверстие, чтобы расплавленное стекло перетекло в большой резервуар с водой. Это вы можете видеть на картинке выше.

По мере того как стекло продолжает стекать, вода становится настолько горячей, что начинает кипеть.

После того, как всё остынет, рабочие оценят, можно ли повторно использовать тигель. В старые времена стекло плавилось в глиняных тиглях. Из каждых 2500 кг стекла всего около 500 кг были годными к использованию. Современный метод является гораздо менее расточительным.

А вот фритты — стеклообразный материал, который получается при плавлении массы и ее быстром охлаждении.

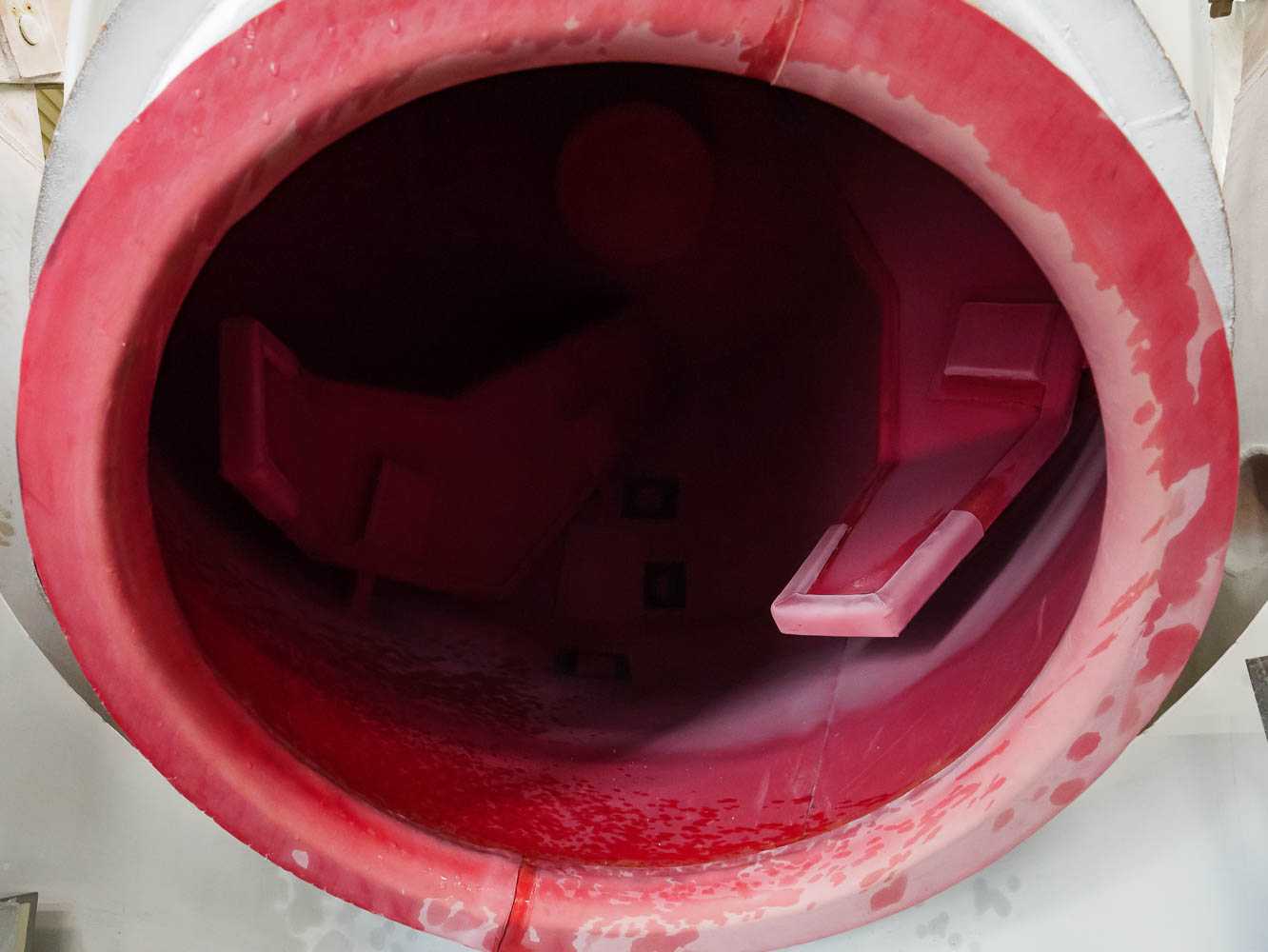

Фритты смешивают в этих гигантских машинах. Они похожи на миксеры для замешивания бетона.

Одним из основных изменений по сравнению со стандартной бетономешалкой является каучуковое покрытие, чтобы предотвратить контакт металла со смесью.

Вот прорезиненная внутренняя часть смесительного барабана. Любые частицы резины, которые попадут в смесь, сгорят без следа в следующем процессе «мелкое плавление».

Для того, чтобы стекло имело точный показатель преломления, готовится две партии фритты, одна партия с показателем преломления немного ниже необходимого значения, а другая – выше. Затем оба состава сплавляются вместе в необходимых пропорциях.

Прямой процесс плавления пропускает этот шаг предварительного плавления, что делает его менее трудоемким. Самым сложным является необходимость обеспечить правильный показатель преломления, что требует абсолютной чистоты сырья.

Процесс тонкого плавления является одним из двух наиболее важных этапов в процессе производства стекла. Точные характеристики плавильных печей засекречены.

Из печей выходят длинные стержни стекла, называемые слитки, которые выходят из машины очень медленно на очень длинной конвейерной ленте.

Квалифицированный работник ломает литую заготовку в определенные промежутки времени. Данный слиток предназначен для использования в объективах Nikon. Стекло для призм и прочих целей создаётся в другом здании.

После того, как слиток был разбит на части, каждый брусок проходит быстрый осмотр для выявления каких-либо очевидных недостатков или дефектов. Если есть дефект, эти прессованные стеклянные стержни либо повторно переплавляются, если это возможно, или утилизируются.

Стеклянные стержни дополнительно проверяются на отсутствие пузырьков или неровностей. Чаще всего это делается визуально с помощью света. Пузыри проявляются как яркие точки и искажения. Дефектные участки показаны как морщины, проецируемые на экран.

Здесь работник указывает на дефект.

В течение десятилетий технология производства оптического стекла на заводе Hikari изменилась. Законодательство, регулирующее использование таких веществ, как свинец и мышьяк, которые раньше широко использовались в производстве стекла, запретило их использование и завод изменил технологию производства, усовершенствовав её.

После выплавки один из кусков стекла проходит проверку на качество пропускания света.

После того, как пройден этот этап контроля качества, стекло разбивается на тонкие стержни при помощи тепла. Нагревательная катушка нагревает брусок, а затем из-за холодной воды происходит разлом.

Стеклянные стержни затем разрезают на более мелкие…

…кубики, называемые «кости» с помощью циркулярной пилы. Вы заметите, что нигде нет стеклянной пыли, и это потому, что «пила» не имеет режущей поверхности. Он работает за счет трения. Вращающийся диск нагревает стекло в точке контакта и это создаёт разлом.

Каждый куб немного больше, чем линза, которая будет из него сделана.

Кубики из стекла взвешивают и помещают одной из четырех категорий в соответствии с их приблизительным весом. Их вес затем регулируют с помощью шлифовальных камней в очень шумной машине.

Сначала загружаются самые тяжёлые кубки стекла. Затем более лёгкие. Таким образом те кубы, которые были загружены первыми больше шлифуются. На выходе все они имеют приблизительно одинаковый вес.

После шлифовки кубики похожи на стекло, которое можно найти на пляже.

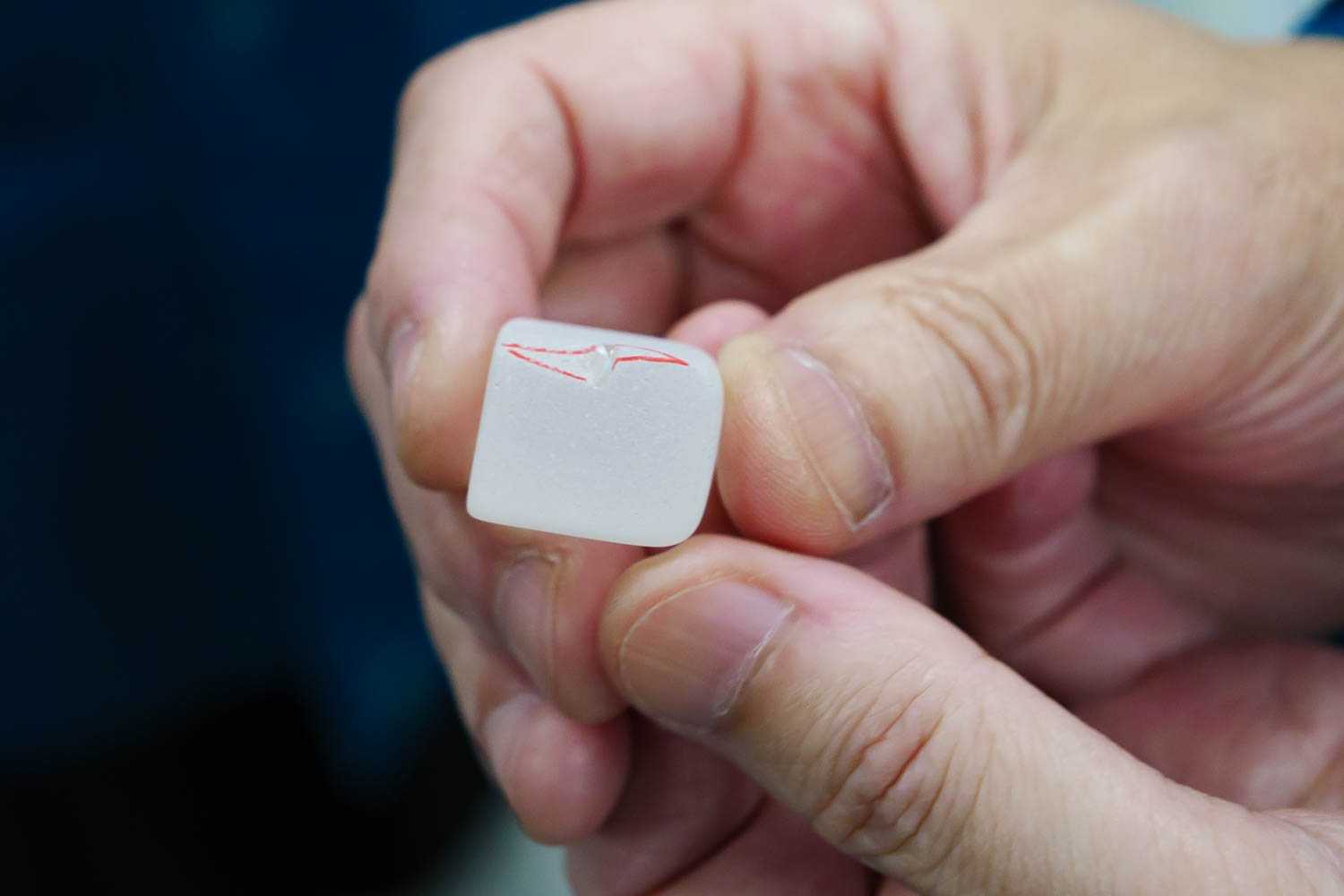

Квалифицированный работник затем проверяет каждый куб вручную и выполняет дополнительную шлифовку, чтобы убедиться, что вес находится в пределах требуемых параметров.

Этот куб помечен красным цветом. Он имеет изъян и будет отбракован.

Завода Hikari также использует белый порошок, но это не стеклянная пыль, это нитрид бора – термостойкое соединение бора и азота, которое используется в ряде отраслей промышленности, в том числе при производстве косметических средств. На заводе Hikari он используется, чтобы предотвратить прилипание стекла.

Блоки из стекла, покрытые нитридом бора, помещают в керамические лотки и отправляют на конвейерной ленте через печь, которая делает этот цех одним из самых теплых на заводе. Сейчас нужно размягчить стекло, но не доводить его до температуры плавления.

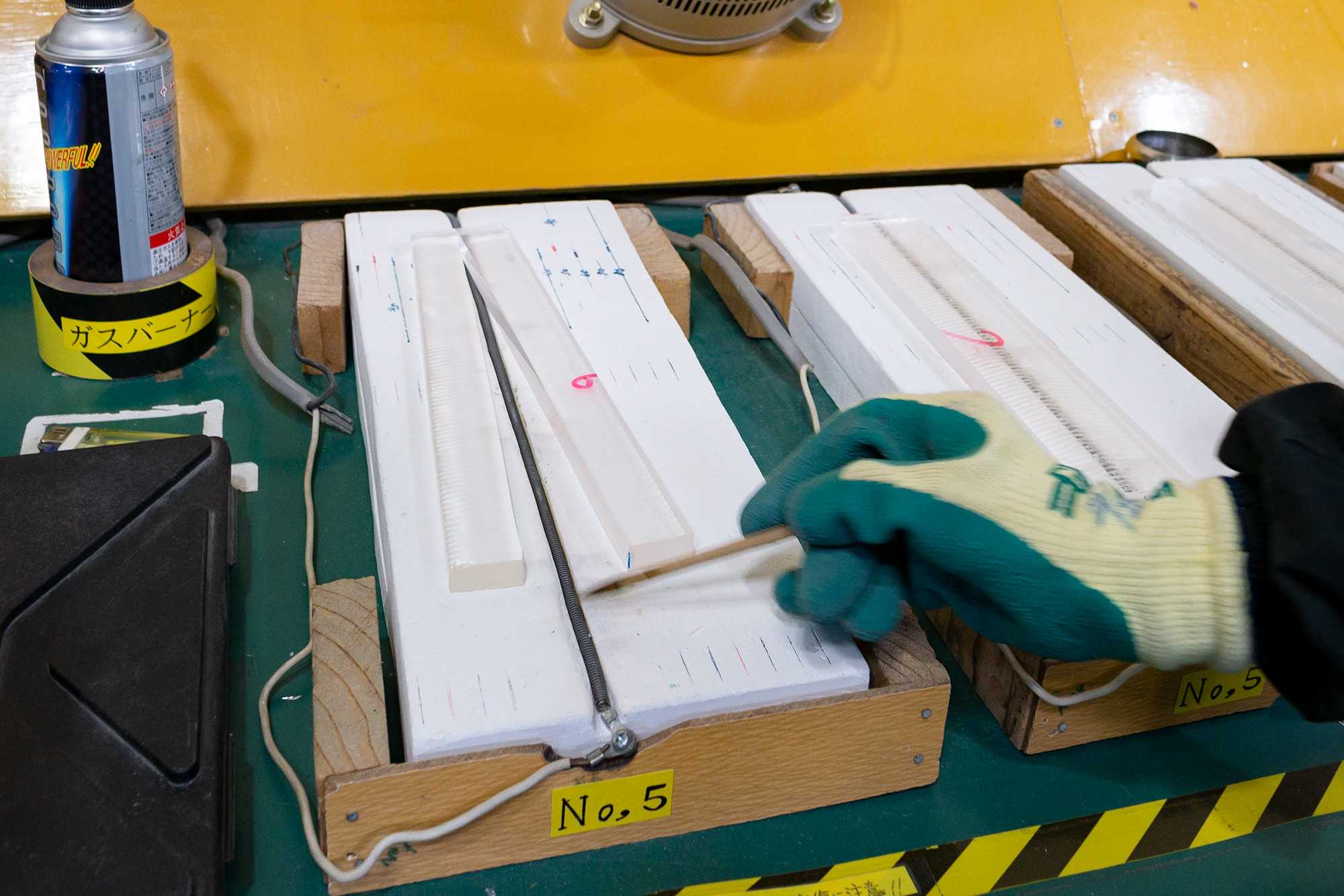

Очень горячий кусок стекла перемещают вручную с помощью щипцов в нагретую пресс-форму для линзовых элементов.

После того, как стекло помещено в пресс-форму, работник нажимает педаль, чтобы спрессовать заготовку. По часам засекается приблизительное время нажима, но опытный оператор может определить длительность прессовки по твёрдости стекла.

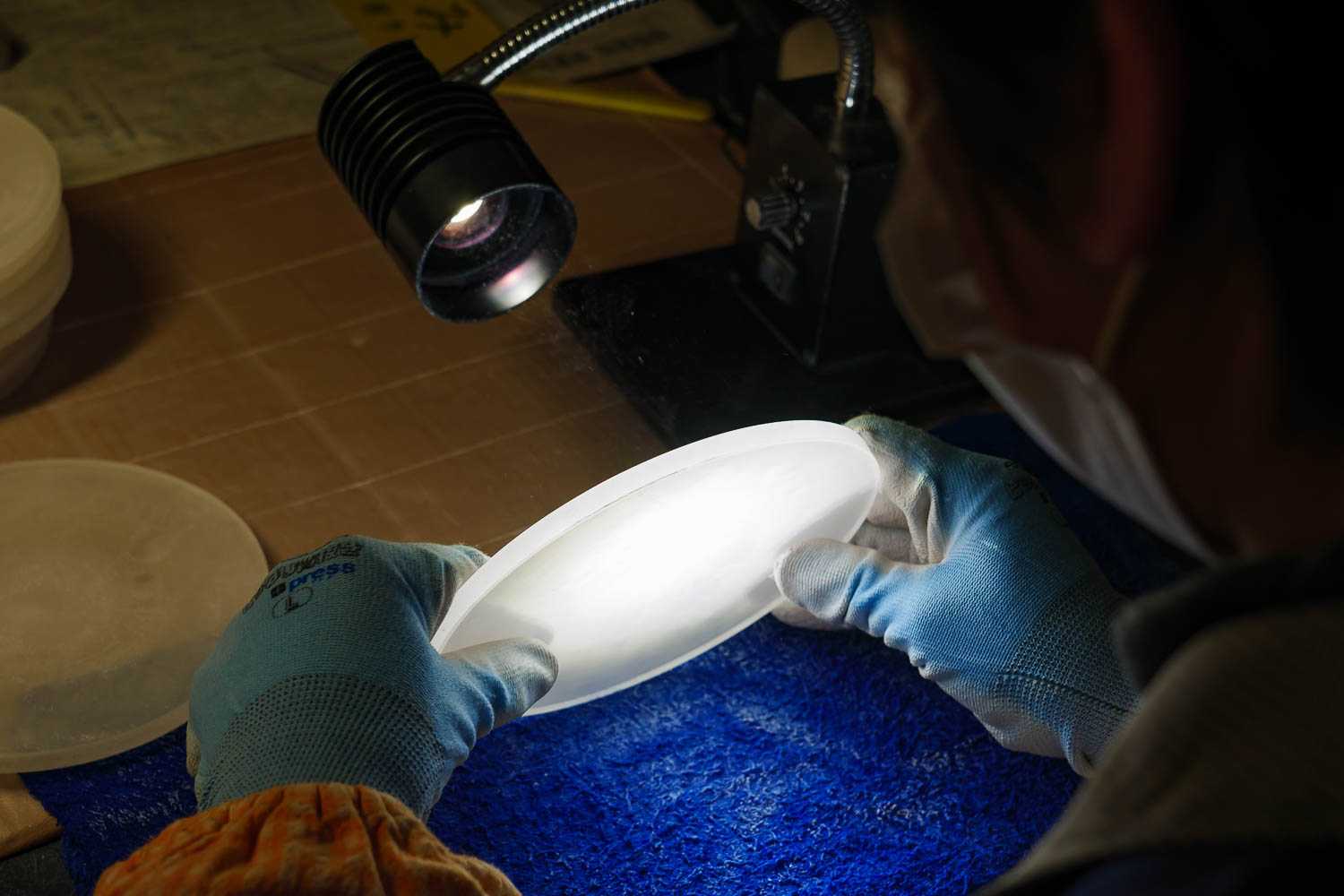

После прессования и охлаждения стекло собирается для проверки.

Каждый элемент проверяют вручную для выявления каких-либо очевидных дефектов, образовавшихся в результате прессования.

Этот большой кусок стекла предназначен для одного из высококачественных телеобъективов Nikon. Эти элементы проходят дополнительные этапы проверки, поскольку они производятся в меньшем объеме.

И последний, но не менее важный процесс – отжиг. Он выполняется после тонких плавок. Как и тонкие плавки, точные детали процесса отжига засекречены. По существу, отжиг является точно регулируемым нагревом и охлаждением, который происходит в течение длительного периода времени. Он может длиться несколько дней. Целью является наилучшее сплавление всех элементов стекла и устранение остаточных пузырей. Ряд циклов нагрева и охлаждения делает стекло плотнее и обеспечивает более высокое качество преломления света.

Определённые температурные режимы и период времени воздействия имеют решающее значение и зависят от конкретного типа стекла. Некоторые типы стекла могут провести в печах до двух месяцев.

Зеленая доска на передней части этой печи используется рабочими, чтобы записывать «рецепт» для конкретных заготовок, которые были загружены в систему. Эта печь не используется, поэтому ничего не написано на доске.

В конце концов получается заготовка для будущей линзы. Эти заготовки упаковываются и отправляются на другие объекты Nikon в Японии, Китае и Таиланде для полировки и покрытия, прежде чем они окажутся в объективах NIKKOR.

Вот и все! Здесь, готовые заготовки из стекла помещают в пластиковые поддоны, готовые к отправке.

Следите за новостями: Facebook, Вконтакте и Telegram