После выставки CP+ 2017 в Иокогаме компания Canon разрешила репортёрам провести съёмку в некоторых своих помещениях на заводе по производству высококлассной L-оптики. Также о заводе вы можете узнать, причитав интервью с руководителями данного предприятия.

Canon создаёт оптику в Уцуномия с 1977 года. Сейчас компания впервые пустила журналистов на свою сборочную линию объективов L-серии.

Директор завода Kenichi Izuki представляет свою команду.

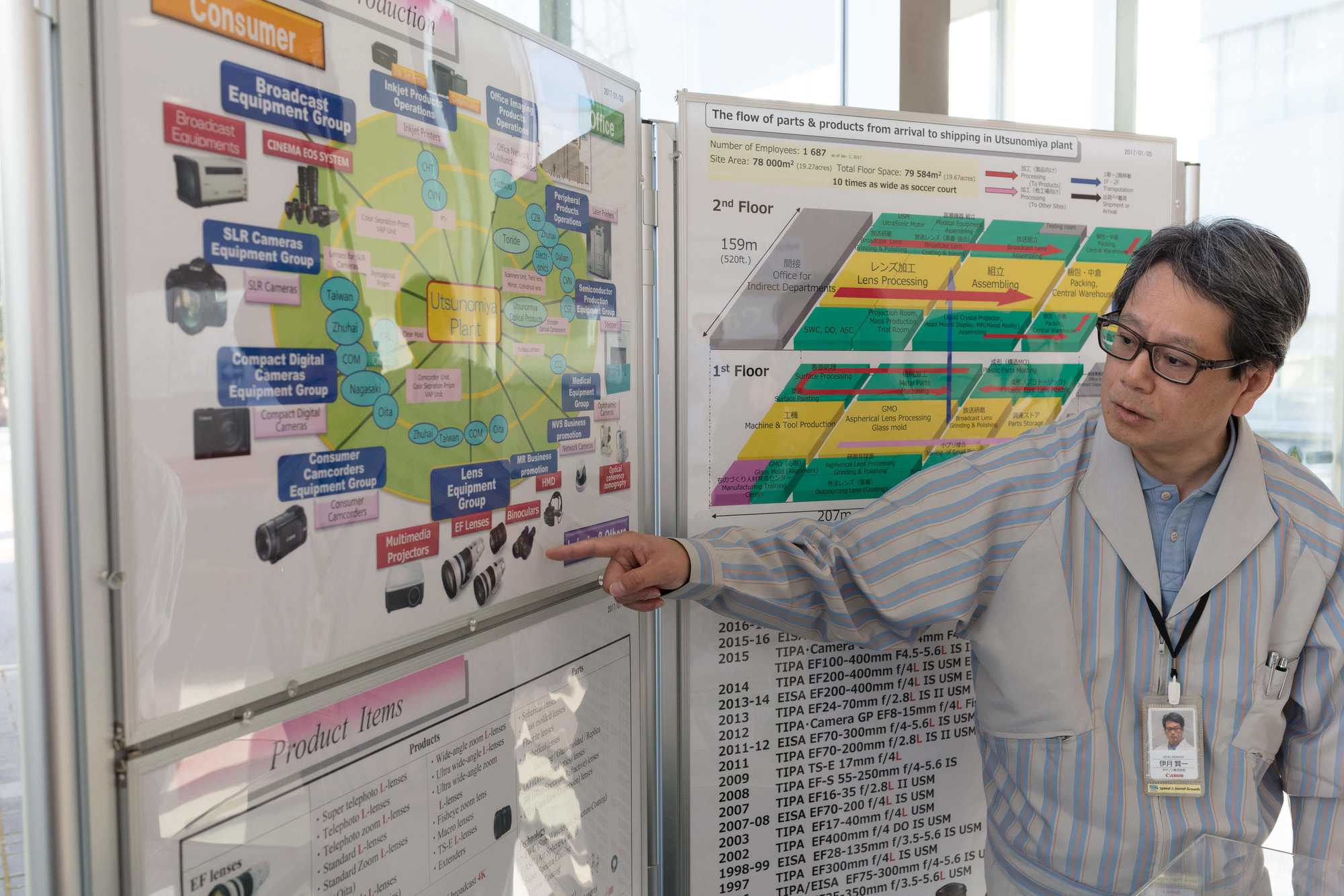

Г-н Izuki объясняет, чем занимается завод Уцуномия. Как вы можете видеть, несколько различных семейств продуктов производятся в Уцуномия, среди которых вещательные объективы и оптика EF.

На 2-этажном заводе работает около 1700 человек. Производство занимает площадь почти 80 тысяч квадратных метров.

Желтые линии на полу служат для ориентирования роботизированных тележек, которые перевозят компоненты по предварительно запрограммированным маршрутам.

Робот за работой.

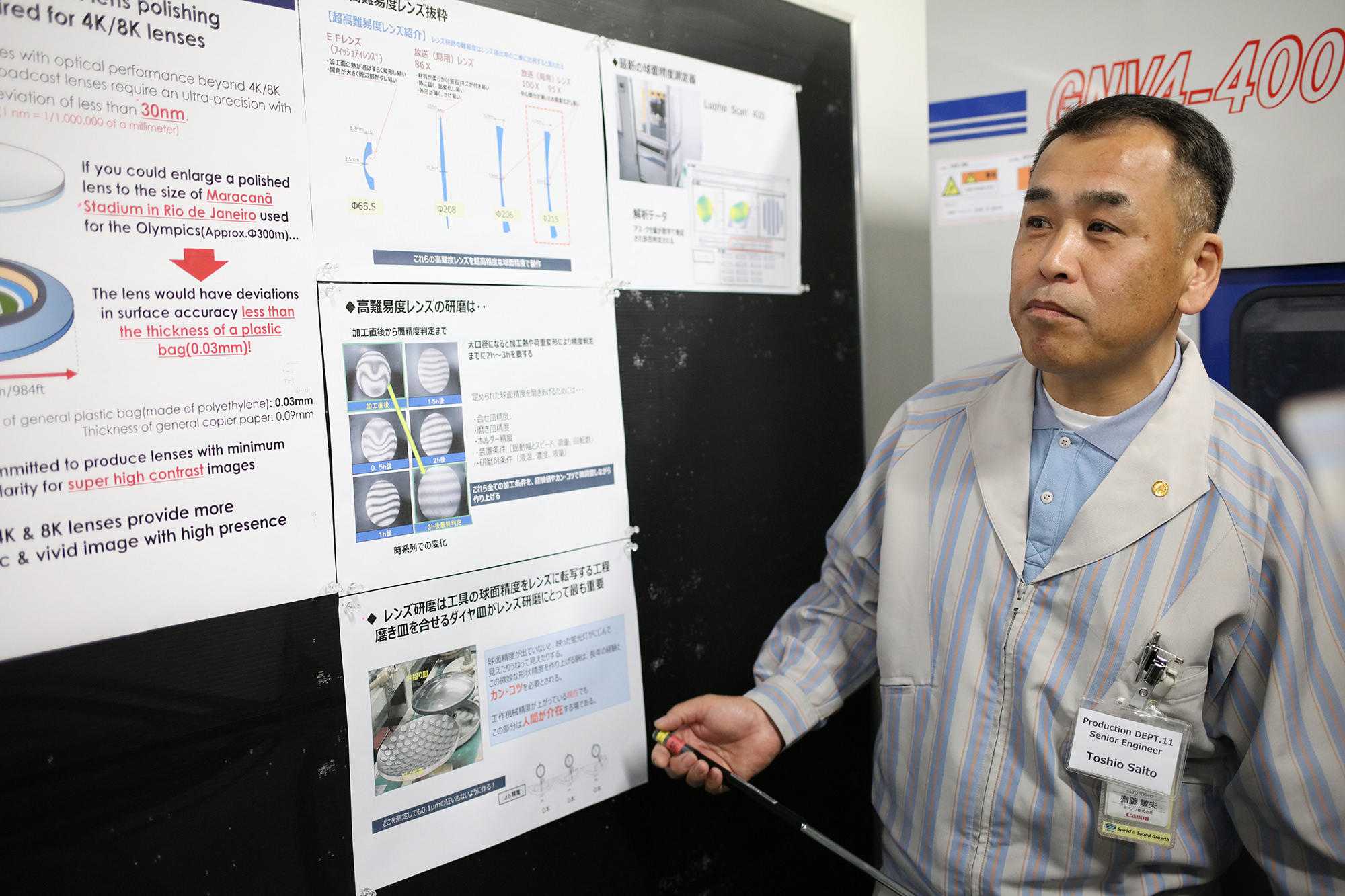

Один из двух «мастеров» на заводе Уцуномия, г-н Сайто объясняет невероятно тонкие допуски, связанные с созданием вещательных линз для разрешения 4 и 8K. Canon допускает отклонение на +/- 30нм.

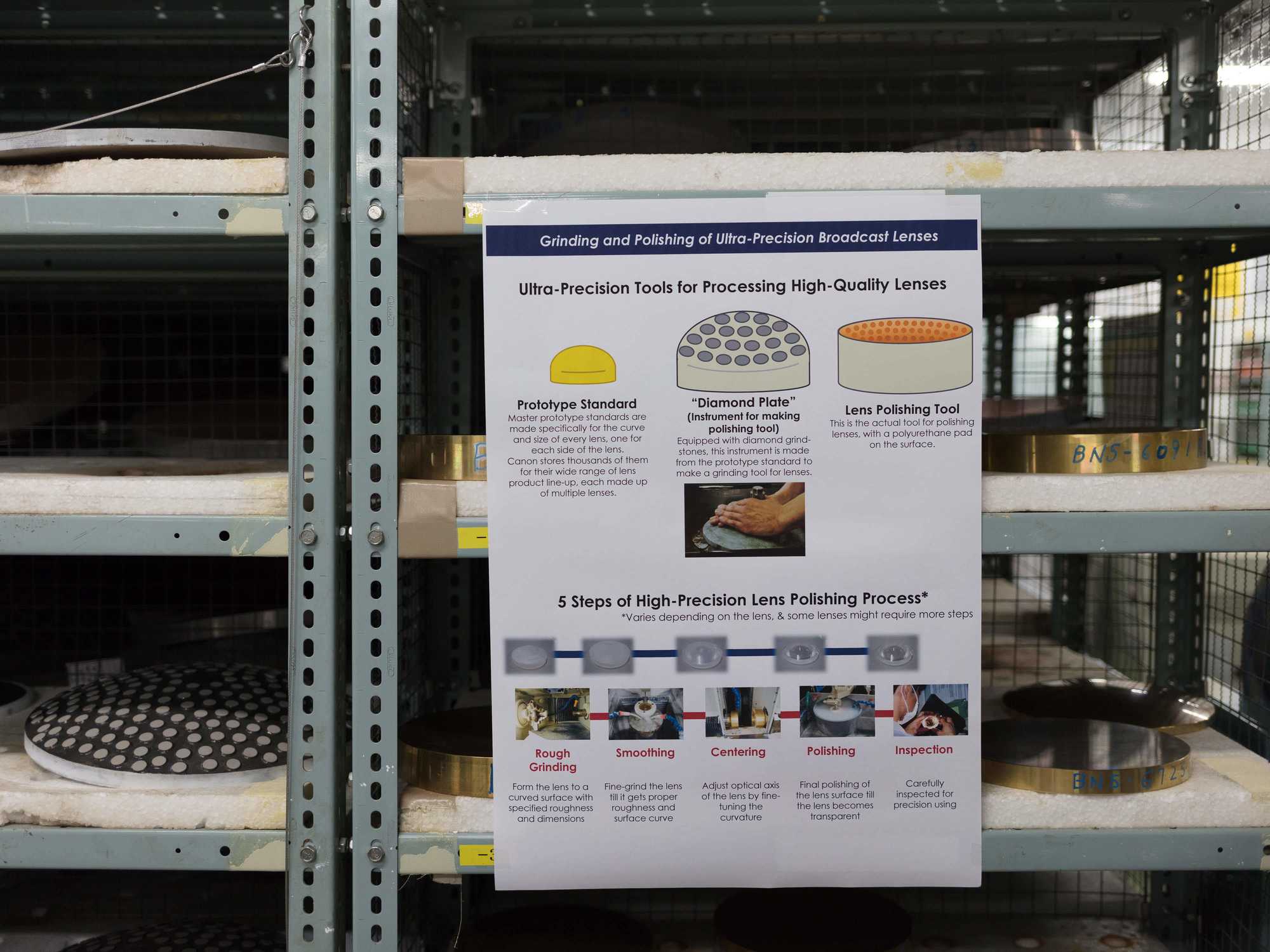

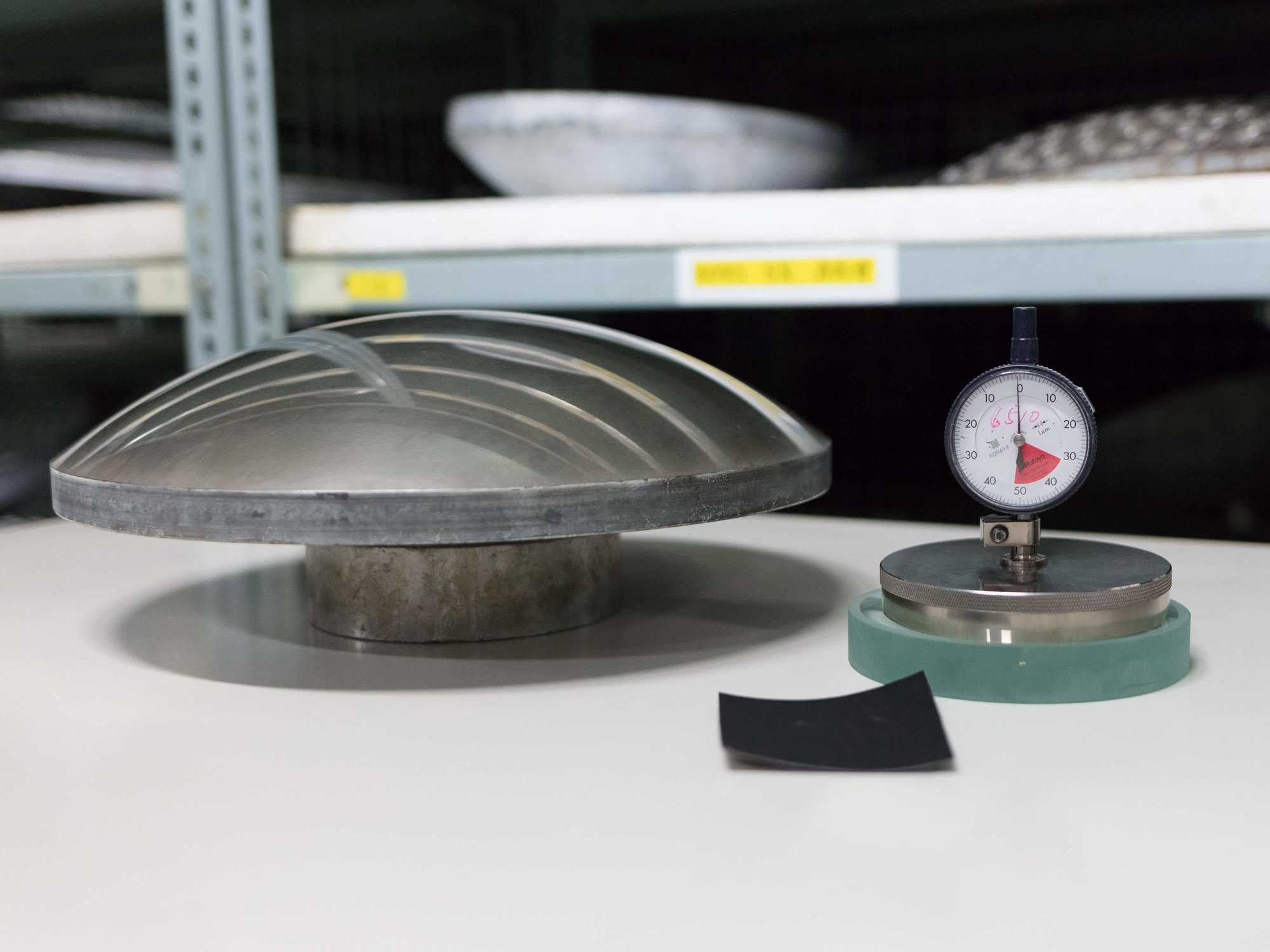

Для того, чтобы изготовить линзы, нужно создать инструменты, которые будут формировать их. На переднем плане слева вы видите стальной прототип. Каждый элемент в вещательном объективе родился здесь из стандартного прототипа. Canon хранит тысячи прототипов.

Слева находится алмазная пластина, которая сделана точно по форме стандартного прототипа. Эти инструменты используются, чтобы полировать линзы. Каждый серый диск на тарелке является бриллиантовым точилом. Справа находится сам инструмент для полировки с его множеством полиуретановых прокладок. Он используется для полировки одной стороны каждого стеклянного элемента.

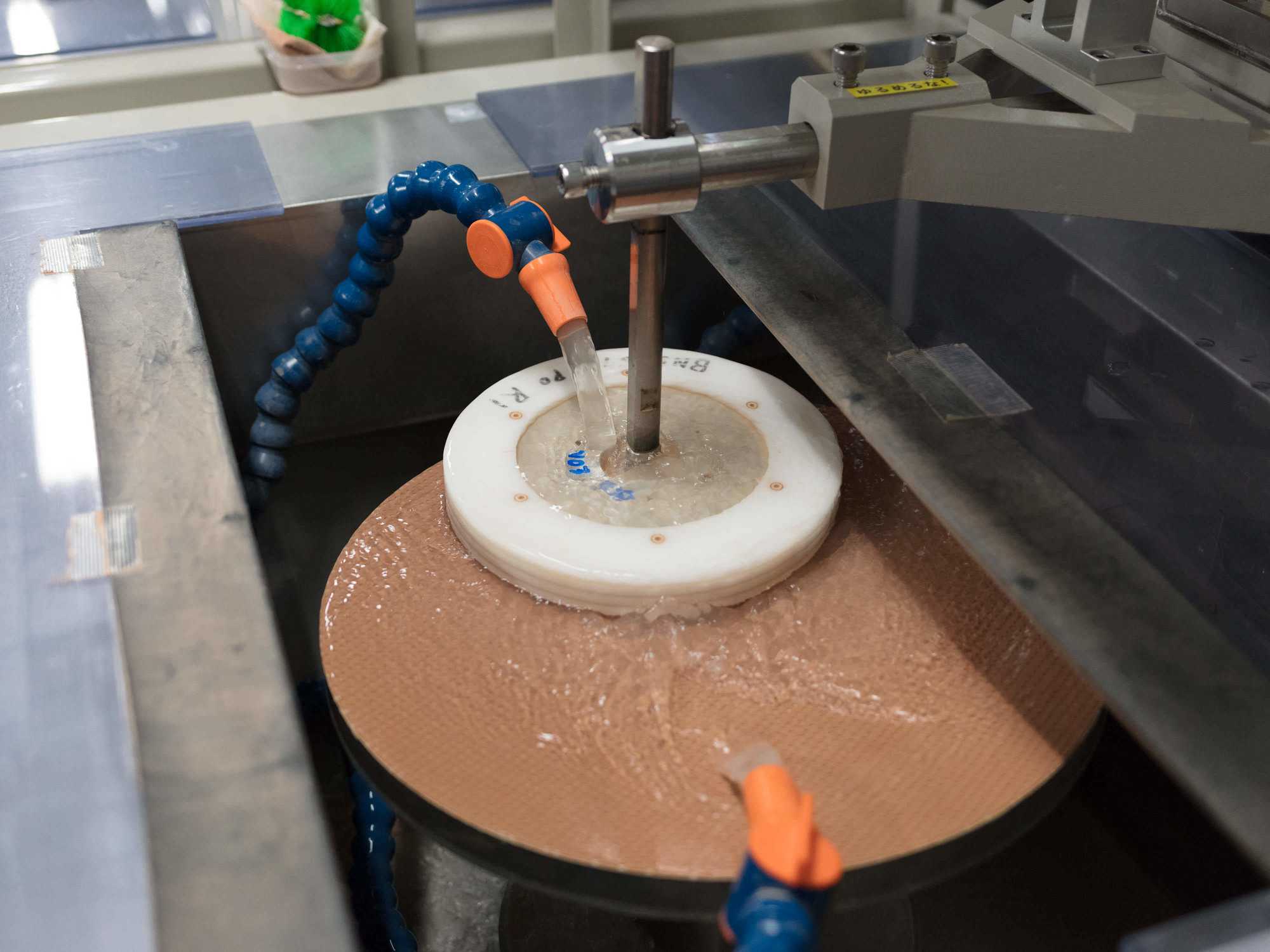

Каждая поверхность каждого элемента полируется примерно 90 минут.

Шлифовка и полировка выполняется вручную.

Стандартная копия прототипа и инструмент измерения справа. Инструмент невероятно точный и используется для проверки поверхности. Даже отклонение 0,1 мкм (1/10000 миллиметра) от конструктивных параметров будет считаться неприемлемым.

Г-н Сайто демонстрирует, как работает алмазная пластина.

Некоторые процессы, как этот, считаются настолько важными, что они должны быть выполнены вручную.

Обучение этому мастерству занимает обычно от 25 до 30 лет. Только после этого можно получить статус «Meister».

Каждый день производственный процесс использует 400 тонн воды, которая очищается и повторно используется в системе с замкнутым контуром.

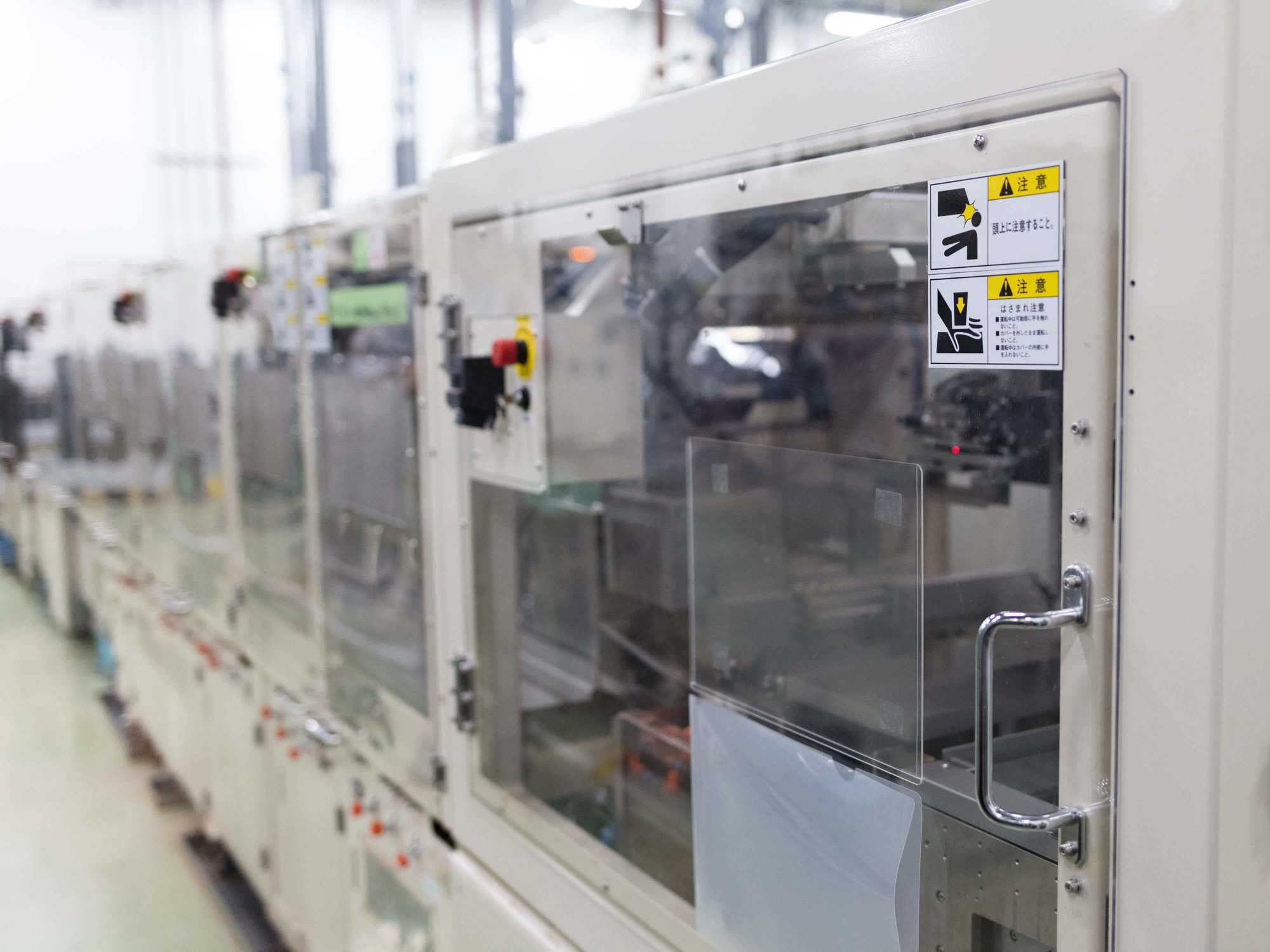

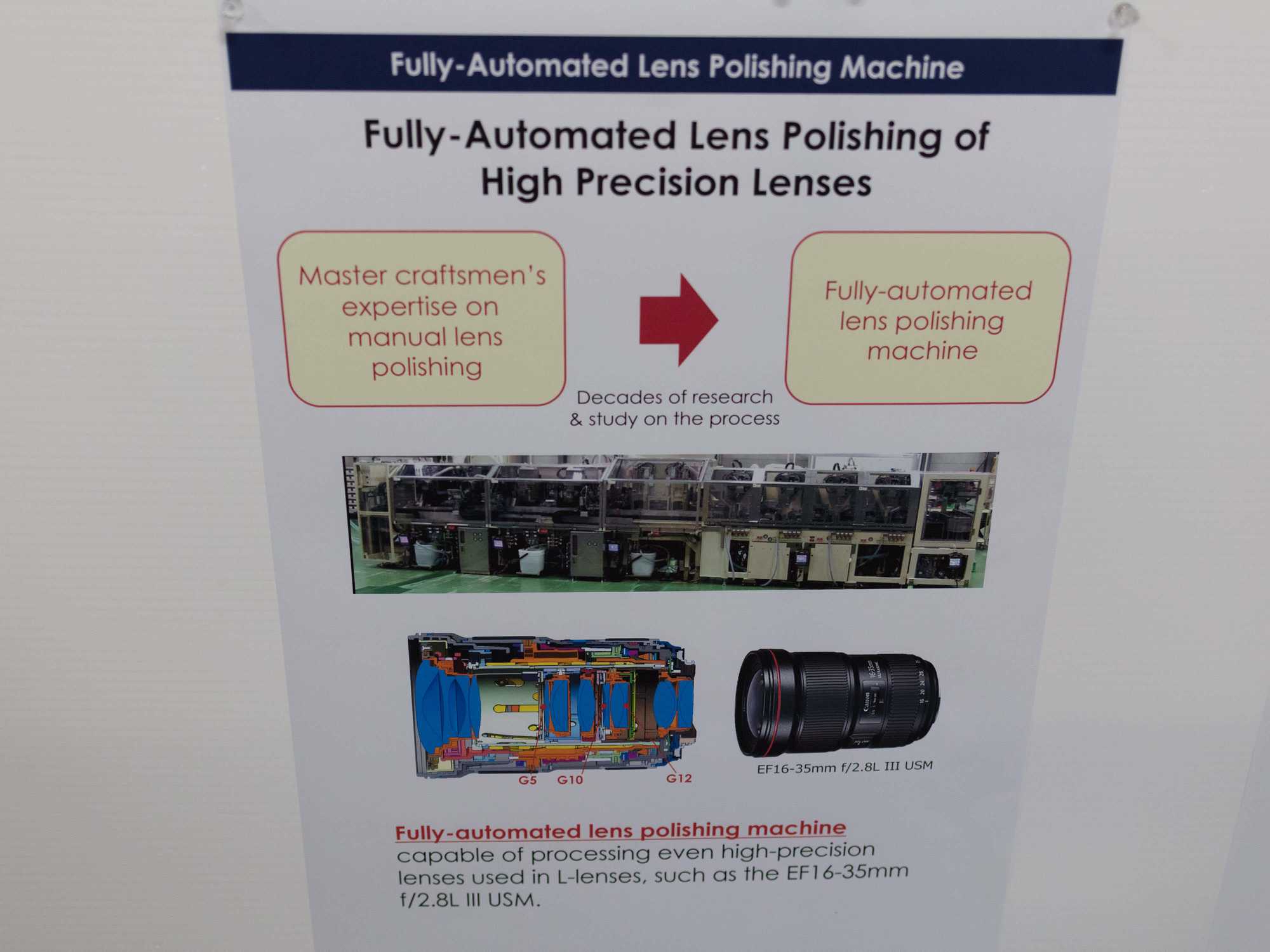

Не все делается вручную. Когда дело доходит до объективов EF, Canon расширяет свои автоматизированные производственные возможности. Полирующие машины обрабатывают стеклянные элементы из сырого «пирога» вплоть до окончательной полировки без какого-либо вмешательства человека.

Из куска необработанного стекла до готового элемента процесс шлифования, полирования и центрирования занимает около 30 минут. Если бы это было сделано в традиционном (не автоматизированном) виде, на работу потребовалось бы около 3 дней на каждый элемент.

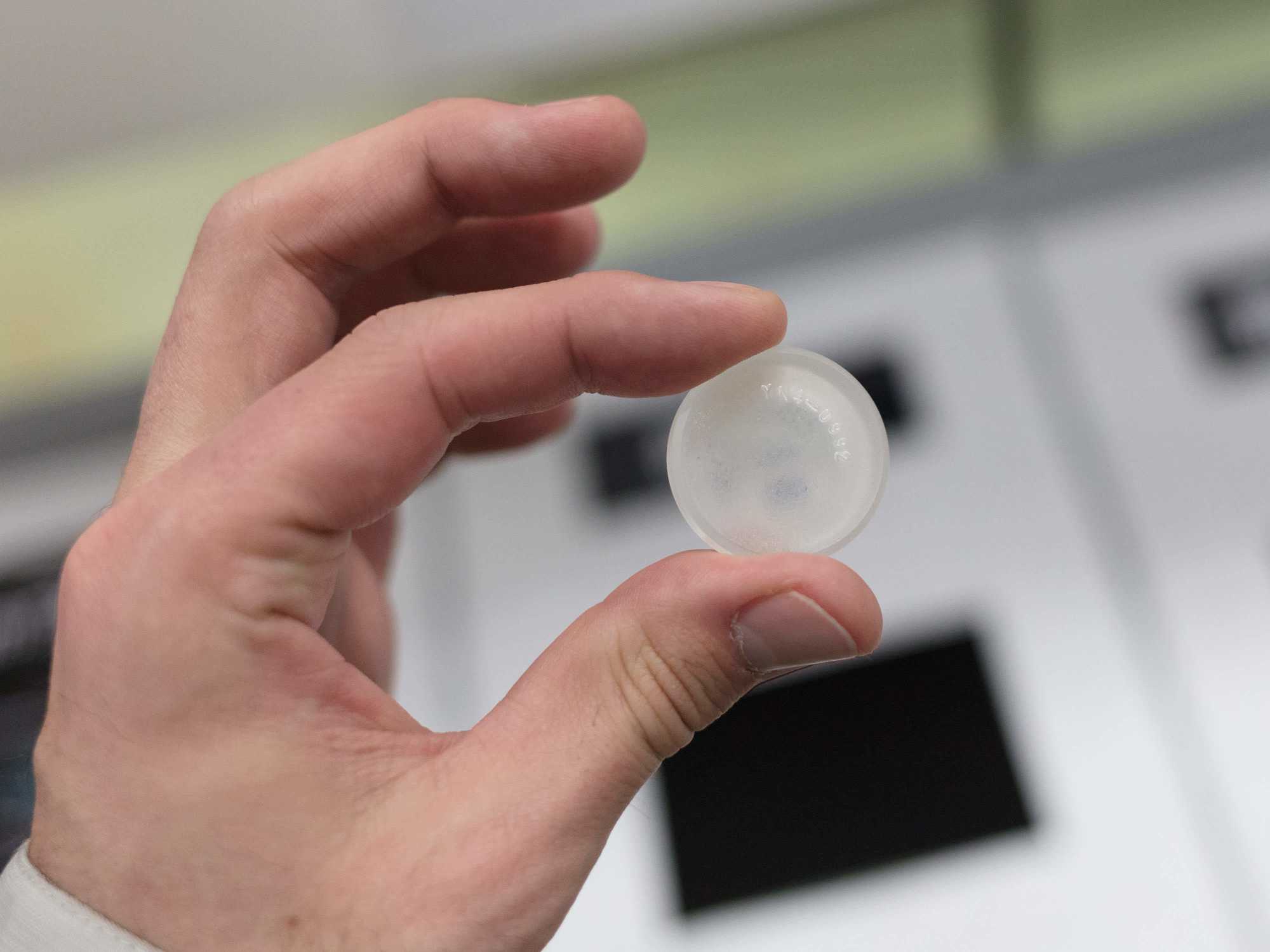

Вот один элемент из оптики Canon EF 16-35mm F/2.8L III USM в начале своей жизни. Он ещё будет полироваться. Законченный элемент выходит из машины для полировки через каждые две минуты. Все не асферические элементы в новом Canon EF 16-35mm F/2.8L III USM обрабатываются таким образом.

Асферические элементы изготавливаются с использованием отдельного процесса формования с высокой точностью, который происходит в другом месте за закрытыми дверьми.

Canon указывает на то, что машины, подобные этой могут быть созданы только в результате десятилетий развития, исследований и тяжёлой работы. Сами машины сделаны компанией Canon.

Несмотря на то, что завод существует с 1977 года, Canon открыл нынешнее здание в 2005 году. Этот шаг предоставил возможность Canon полностью перестроить свою методику производства линз.

После просмотра отполированных элементов начинается этап, требующий надеть спецодежду и принять прохладный освежающий «воздушный душ», чтобы убедиться, что на теле нет загрязнения.

В этой части завода собираются высококлассные объективы L-серии. Как и в случае с вещательными объективами, большая часть сборки выполняется вручную.

На сборочной линии работают лучшие мастера Canon. Значок сотрудника говорит о том, что она состоит в звании Meister в течение 17 лет.

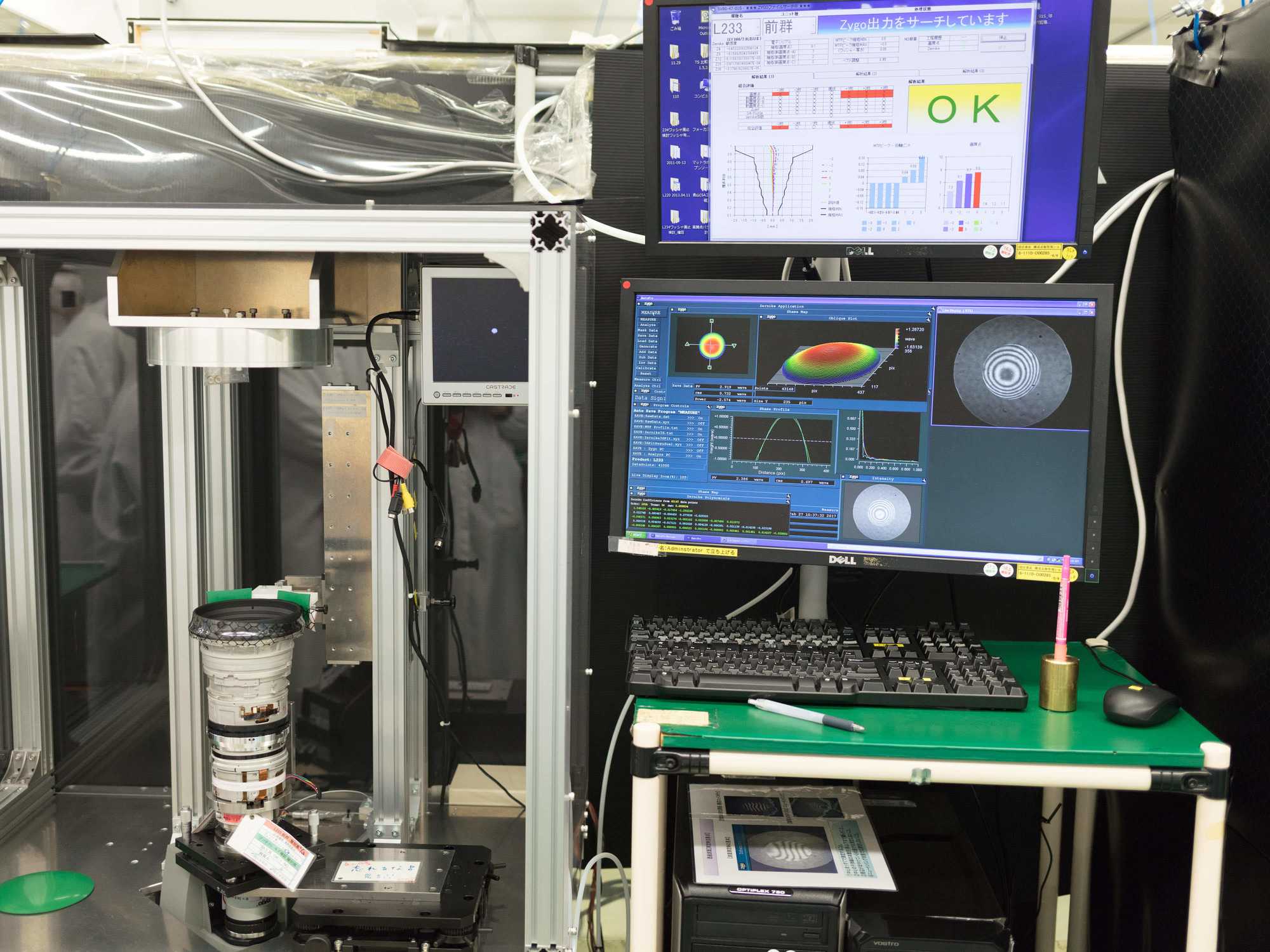

Готовый EF 300mm F/2.8L IS II USM проверяется с помощью компьютера перед окончательной сборкой корпуса.

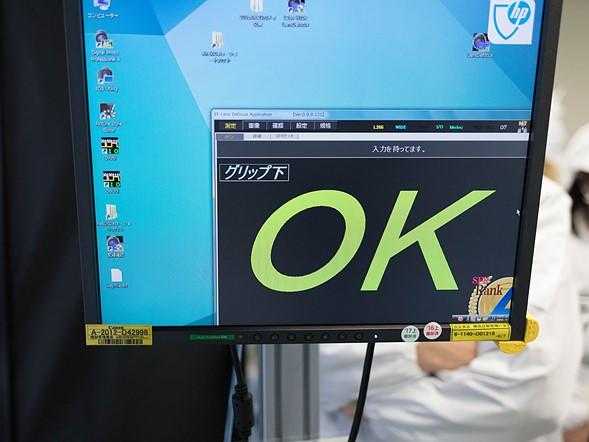

«OK» — проверка пройдена.

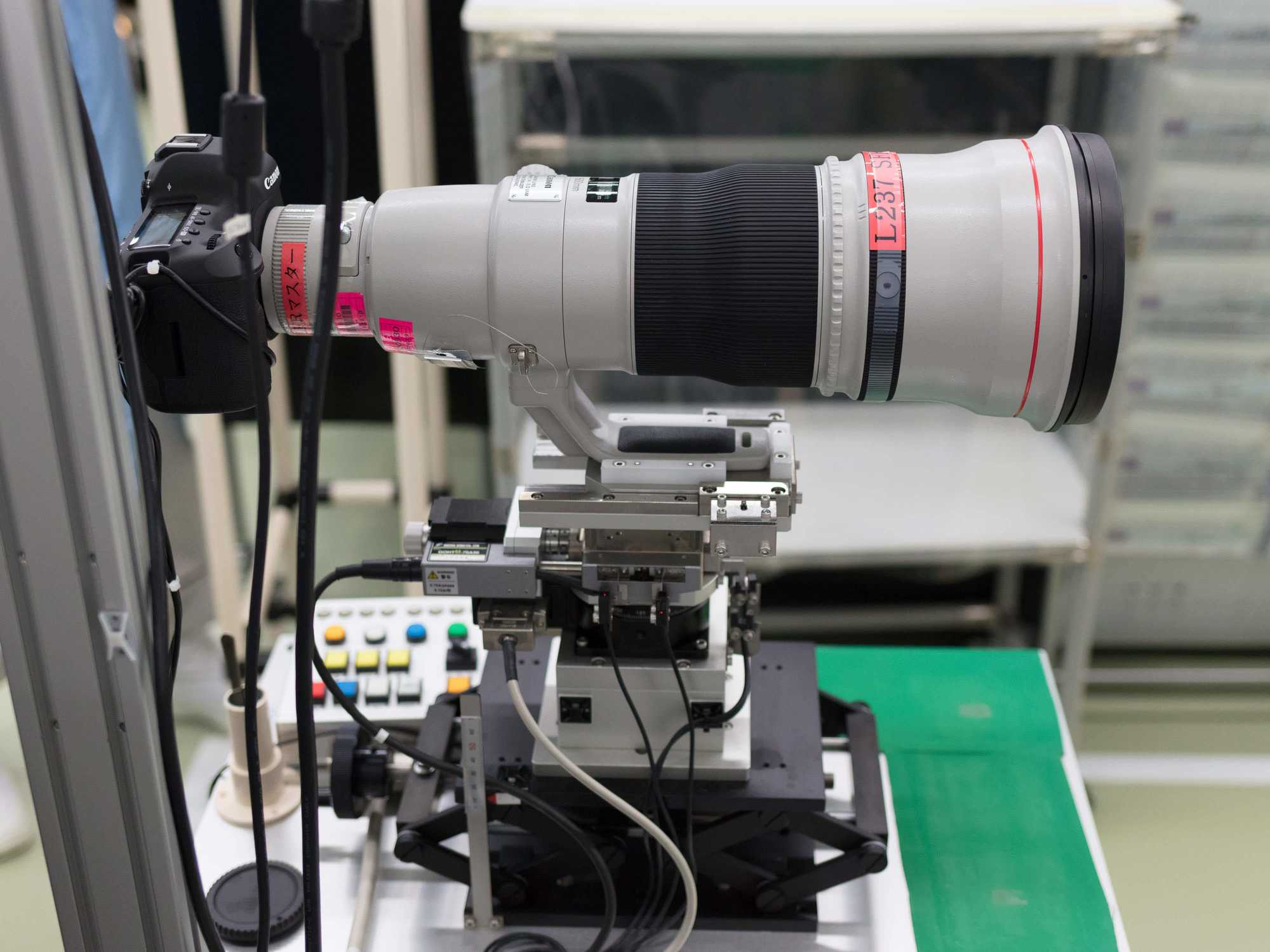

Законченный объектив проверяются на компьютеризированном испытательном стенде, который измеряет оптические характеристики в трех положениях. Камера представляет собой модифицированную EOS 5D Mark III. Неизвестно, как именно она была изменена, но упоминались программные и аппаратные различия с серийной моделью.

Интересно, что информация об оптических характеристиках сохраняется на микросхеме внутри самого объектива. Эти данные могут быть считаны и обновляются Canon, если оптика возвращается для корректировки. Это позволяет создавать информацию, которая будет собрана о долговечности отдельных компонентов с течением времени и позволяет Canon узнать об износе.

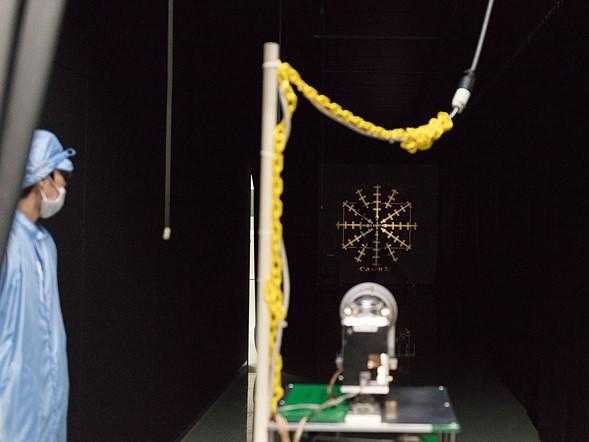

Хотя это редко используются в настоящее время, некоторые линзы до сих пор иногда проходят тест с использованием традиционного метода «проекции». В темной комнате техник инспектирует изображение, проецируемое через объектив.

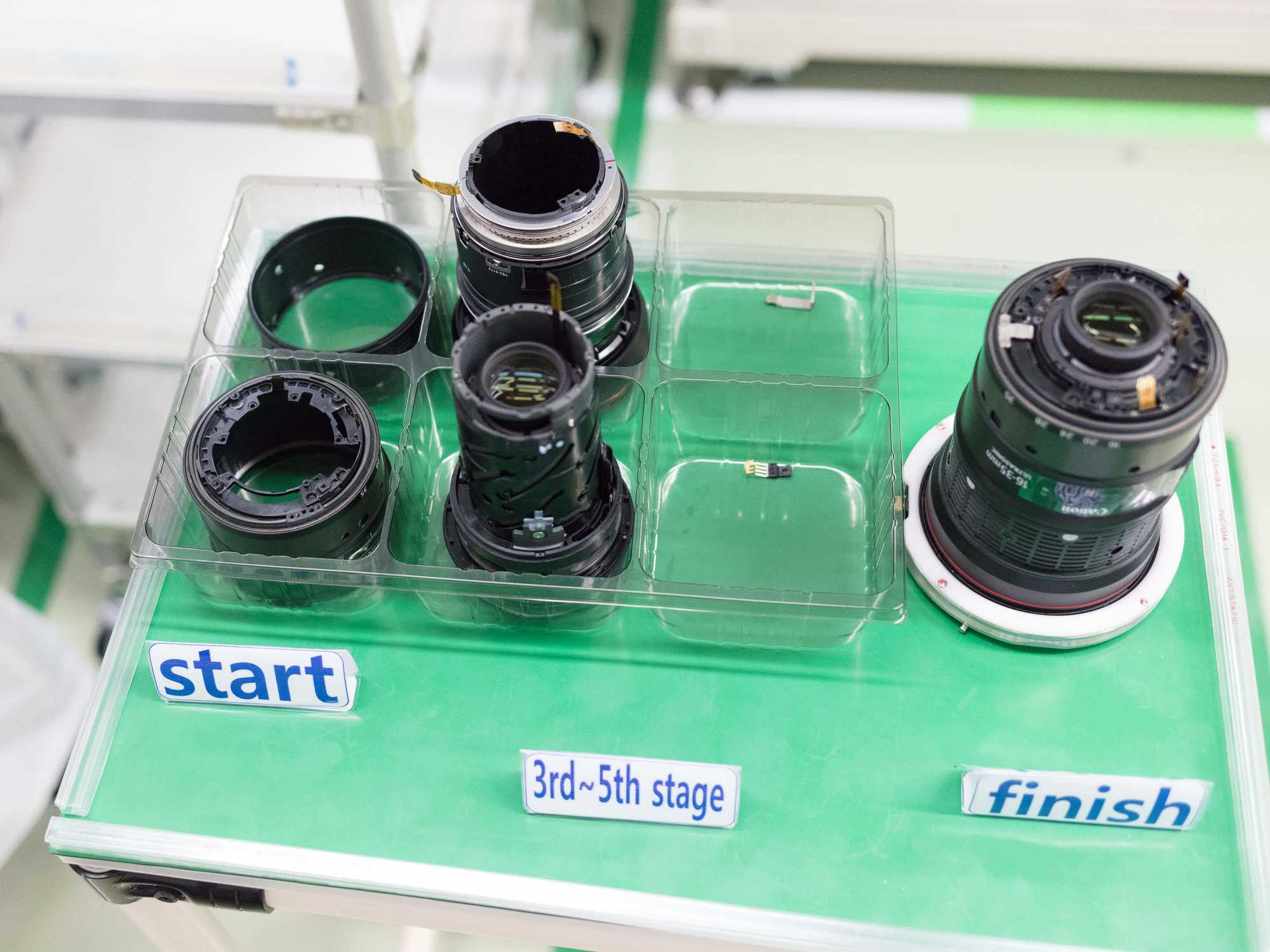

Всё чаще Canon использует автоматизированные процессы сборки для зумов L-серии, которые имеют больший объем продаж по сравнению с фиксами и вещательными объективами.

Опять же, новый EF 16-35mm F/2.8L III USM находится впереди технического скачка. Примерно 50% процесса сборки объектива автоматизировано и Canon говорит, что они стремятся к автоматизации 80% в течение года.

Поскольку неасферичные элементы в EF 16-35mm F/2.8L III USM полируются автоматически и 50% процесса сборки осуществляются с помощью машин, число людей, участвующих в производстве нового EF 16-35mm F/2. 8L III USM является относительно небольшим. Участие людей сокращено на 90% по сравнению с полностью ручным производством оптики.

Вид с крошечной камеры внутри сборочной машины показывает технику, которая выполняет позиционирование фокуса EF 16-35mm F/2.8L III USM.

Вот еще одна из модифицированных камер EOS 5D Mark III для проверки оптики. На этот раз к ней подключен EF 16-35mm F/2.8L III USM.

Тест пройден! На производство одного объектива тратится примерно 24 часа непрерывной работы.