Во время CP + 2015 в Иокогаме компания Sigma организовывала тур на свой завод в Айдзу. На заводе в Айдзу создаются все объективы Sigma, в том числе и новая впечатляющая линия оптики ART. Фабрика занимает около 58000 квадратных метров. Экскурсию проводил сам генеральный директор компании Kazuto Yamaki.

Философия г-на Yamaki для компании Sigma наследуется от его отца, Michihiro Yamaki, который умер в 2012 году. Философия заключается в четырёх словах: «маленький офис, большой завод». Компания сохраняет относительно небольшой административный персонал.

Философия г-на Yamaki для компании Sigma наследуется от его отца, Michihiro Yamaki, который умер в 2012 году. Философия заключается в четырёх словах: «маленький офис, большой завод». Компания сохраняет относительно небольшой административный персонал.

Эти ящики содержат сырье для объективов Sigma. Это стекло. Sigma использует в качестве поставщика стекла HOYA, который производит материал внутри страны. Это отличается от того, что делают более крупные компании, которые изготавливают комплектующие по всему миру. Благодаря быстрым поставкам и близкого расположения производственных мощностей завод смог вернуться к работе после разрушительного землетрясения в 2009 году в течении всего лишь двух дней.

Стекло, поставляемое HOYA после долгой шлифовки, полировки и центровки, чтобы убедиться в точности расположения оптического центра, станет элементами объективов.

Стекло, поставляемое HOYA после долгой шлифовки, полировки и центровки, чтобы убедиться в точности расположения оптического центра, станет элементами объективов.

Под потоком воды находится элемент будущей оптики.

Под потоком воды находится элемент будущей оптики.

Работник регулирует шлифовальную машину на производстве линз. Как сообщил мистер Yamaki, большинство из тех, кто присоединился к компании остаётся с Sigma пока не уйдет на пенсию.

Работник регулирует шлифовальную машину на производстве линз. Как сообщил мистер Yamaki, большинство из тех, кто присоединился к компании остаётся с Sigma пока не уйдет на пенсию.

Более пристальный взгляд на линзы, в процессе полировки.

Более пристальный взгляд на линзы, в процессе полировки.

Элементы объектива в ожидании очередного этапа в длительном процессе формирования и полировки.

Элементы объектива в ожидании очередного этапа в длительном процессе формирования и полировки.

После того, как элементы объектива были отшлифованы, отполированы и проверены, они покрываются специальными веществами. Это изображение показывает, как элементы загружаются в один из нескольких крупных дискообразных лотков, до того, как переехать в огромный вакуумный испаритель, который наносит покрытие.

После того, как элементы объектива были отшлифованы, отполированы и проверены, они покрываются специальными веществами. Это изображение показывает, как элементы загружаются в один из нескольких крупных дискообразных лотков, до того, как переехать в огромный вакуумный испаритель, который наносит покрытие.

После нанесения покрытия, линзы помещают в группы, которые затем собираются в конечный продукт. Этот кадр показывает, как рабочий проверяет и собирает элементы объектива в группы. Элементы удерживаются на месте за счет трения. Линзы нагревают на краях и герметизируют, чтобы зафиксировать элементы на месте.

После нанесения покрытия, линзы помещают в группы, которые затем собираются в конечный продукт. Этот кадр показывает, как рабочий проверяет и собирает элементы объектива в группы. Элементы удерживаются на месте за счет трения. Линзы нагревают на краях и герметизируют, чтобы зафиксировать элементы на месте.

Время на обед! Как и многие крупные заводы, Sigma содержит предприятие общественного питания для своих работников, которые едят здесь. Перерыв наступает не одновременно у всех, а по очереди, чтобы производство не останавливалось.

Время на обед! Как и многие крупные заводы, Sigma содержит предприятие общественного питания для своих работников, которые едят здесь. Перерыв наступает не одновременно у всех, а по очереди, чтобы производство не останавливалось.

Современные линзы – сложные вещи. Это часть корпуса объектива, с канавками для различных камер, которые держат группы элементов, движущиеся плавно в корпусе.

Современные линзы – сложные вещи. Это часть корпуса объектива, с канавками для различных камер, которые держат группы элементов, движущиеся плавно в корпусе.

Эти крошечные элементы являются основными контактными штырями, используемыми в горячем башмаке камер от Sigma. Затем они будут хромироваться. Везде, где это возможно, чтобы уменьшить цену Sigma использует стандартного размера контакты и винты.

Эти крошечные элементы являются основными контактными штырями, используемыми в горячем башмаке камер от Sigma. Затем они будут хромироваться. Везде, где это возможно, чтобы уменьшить цену Sigma использует стандартного размера контакты и винты.

Все этапы обработки создают много отходов металла, который упаковывается и отправляется на переработку.

Все этапы обработки создают много отходов металла, который упаковывается и отправляется на переработку.

Два инженера изучают прототипы новой конструкции объектива в отделе конструкций Sigma.

Два инженера изучают прототипы новой конструкции объектива в отделе конструкций Sigma.

Завод Sigma использует смесь старого и нового оборудования. Здесь инженер отдела прототипирования регулирует одну из старых машин.

Завод Sigma использует смесь старого и нового оборудования. Здесь инженер отдела прототипирования регулирует одну из старых машин.

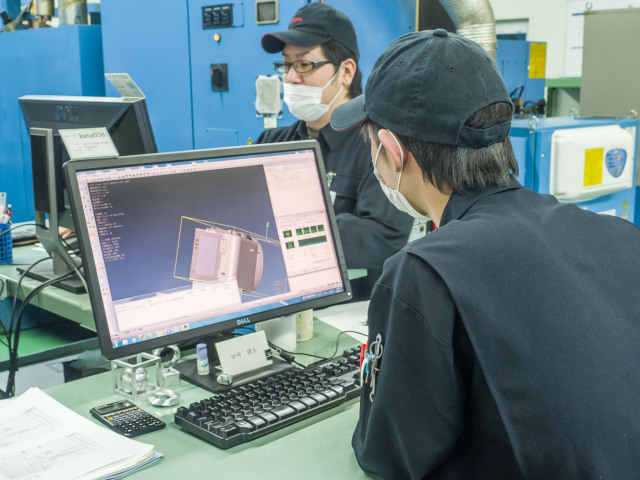

Стажер изучает виртуальную модель одной из камер Sigma DP-серии на компьютере.

Стажер изучает виртуальную модель одной из камер Sigma DP-серии на компьютере.

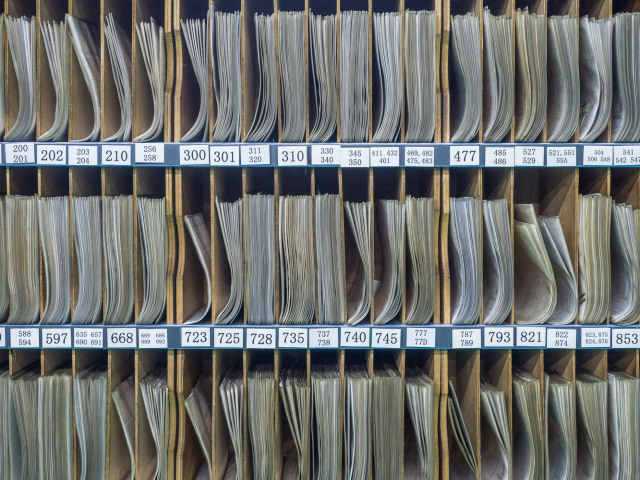

Хотя повсюду на заводе есть компьютеры, стойки с чертежами и технической документацией встречаются повсюду.

Хотя повсюду на заводе есть компьютеры, стойки с чертежами и технической документацией встречаются повсюду.

Это гранулы стеклопластика, который Sigma называет «Термически стабильный композит». Он используется в конструкции различных компонентов в линзах от Sigma.

Это гранулы стеклопластика, который Sigma называет «Термически стабильный композит». Он используется в конструкции различных компонентов в линзах от Sigma.

Этот вид материала может быть сформирован в детали, которые невозможно изготовить из металла. Производство намного проще, чем при работе с металлом. Г-н Yamaki говорит, что литьевые детали могут быть созданы с допусками +/- 1 мкм.

Инженер области формования литьевых деталей регулирует одну из машин вручную. Машина поднимает готовые детали из литьевого устройства и сортирует их в ящики, после чего они переходят на следующий этап сборки.

Инженер области формования литьевых деталей регулирует одну из машин вручную. Машина поднимает готовые детали из литьевого устройства и сортирует их в ящики, после чего они переходят на следующий этап сборки.

Этот лоток содержит литьевые элементы, в которые будут размещены элементы объектива.

Этот лоток содержит литьевые элементы, в которые будут размещены элементы объектива.

Огромный объем работы на заводе по-прежнему делается вручную. Здесь работник вручную рисует белый флажок на переключателе режима фокусировки. Так что в следующий раз, когда вы используете переключатель, задумайтесь о человеке, который делает это в течение нескольких часов каждый день.

Огромный объем работы на заводе по-прежнему делается вручную. Здесь работник вручную рисует белый флажок на переключателе режима фокусировки. Так что в следующий раз, когда вы используете переключатель, задумайтесь о человеке, который делает это в течение нескольких часов каждый день.

Это промежуточный процесс создания лепестков диафрагмы.

Это промежуточный процесс создания лепестков диафрагмы.

Вот сами лепестки после механической обработки.

Вот сами лепестки после механической обработки.

Вместо того, чтобы сверлить некоторые из мелких отверстий, которые должны быть выполнены в различных компонентах, они создаются с помощью очень точно контролируемого электрического разряда. Электричество проходит через эти контакты. Это контакты до установки в электроразрядную машину.

Вместо того, чтобы сверлить некоторые из мелких отверстий, которые должны быть выполнены в различных компонентах, они создаются с помощью очень точно контролируемого электрического разряда. Электричество проходит через эти контакты. Это контакты до установки в электроразрядную машину.

Лоток с кольцами байонетов ожидает очередь на хромирование.

Лоток с кольцами байонетов ожидает очередь на хромирование.

Многие из компонентов внутри линз Sigma хромированы. Обычно процесс хромирования высоко токсичен, но Sigma использует процесс трехвалентного хромирования, который хотя и более сложный в некоторых отношениях, но безопаснее для сотрудников.

Многие из компонентов внутри линз Sigma хромированы. Обычно процесс хромирования высоко токсичен, но Sigma использует процесс трехвалентного хромирования, который хотя и более сложный в некоторых отношениях, но безопаснее для сотрудников.

Это стойка с креплениями объектива после хромирования.

Это стойка с креплениями объектива после хромирования.

Анодирование является еще одним важным процессом, который увеличивает коррозионную и износостойкость. Здесь стойки металлических компонентов опускаются в кислотную ванну. Это часть процесса анодирования. Эта часть фабрики горячая и вонючая, в отличие от чистой, прохладной и неожиданно спокойной атмосферой в большей части завода.

Анодирование является еще одним важным процессом, который увеличивает коррозионную и износостойкость. Здесь стойки металлических компонентов опускаются в кислотную ванну. Это часть процесса анодирования. Эта часть фабрики горячая и вонючая, в отличие от чистой, прохладной и неожиданно спокойной атмосферой в большей части завода.

Недостроенные части двух линз ожидают последние штрихи и монтаж.

Недостроенные части двух линз ожидают последние штрихи и монтаж.

Работник проверяет надписи на объективах.

Работник проверяет надписи на объективах.

После завершения печати, бочки проверены и ожидают окончательную сборку.

После завершения печати, бочки проверены и ожидают окончательную сборку.

Выполняется окончательная сборка. После этого наступает этап проверки, чтобы убедиться, что готовые объективы соответствуют спецификации. На этом этапе используется стенд Sigma а1 для измерения MTF.

Выполняется окончательная сборка. После этого наступает этап проверки, чтобы убедиться, что готовые объективы соответствуют спецификации. На этом этапе используется стенд Sigma а1 для измерения MTF.

Каждый объектив в серии тестируется на этом этапе. Г-н Yamaki предоставил более широкий доступ к производственным процессам, чем любой другой производитель. Но некоторые вещи даже на Sigma — это тайна.